基板をシート面付したり実装用に捨て板を設けたりするような場合には、基板をシートから取り外すわけですが、この作業を容易にするために、Vカット、ルーター加工、ミシン目、プレス加工といった外形加工を施すことになります。このとき、基材の繊維が端面から飛び出したり微細なごみとなったりするケースがあり、特に精密機器ではこのようなゴミは製品の品質に悪影響を及ぼす懸念があります。そこで今回は基板の外形加工について、“端面のゴミ“という観点から考えてみたいと思います。

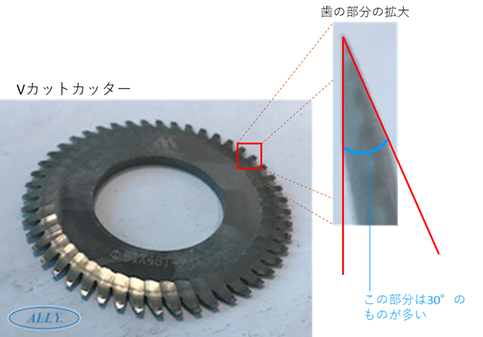

まず、Vカットについてです。Vカットの加工は、「残る基板の厚み」をベースに考えることが多く、基板の厚さや機材の種類等にもよりますが、残りの薄さは大体0.3~0.4mmとなることが多いです。基材の種類で考えると、FR4の方がCEM3より基材が強いのでVカットは薄く入れることが可能です。一方でごみについては、FR4の方がCEM3より繊維の入り組みが激しいことから、Vカットを割った後の端面に飛び出る微細なでっぱりやゴミはFR4の方が大きくなります。Vカットの誤差ですが、手動では0.3mm程度、自動化された機械では0.05~0.2mm程度が一般的です。0.05mmとするには他工程との兼ね合いも重要になってきます。因みにVカットをするVカットカッターですが、刃の部分はVカット加工時の省面積と刃の部分のメンテナンス性を勘案して、刃は30°のものが多くなっています。

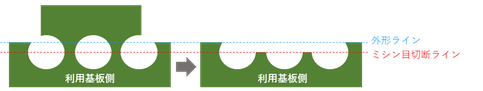

同じく外形加工でよく利用されるのがミシン目です。ミシン目の穴径は0.8~1.0mmのものが多いのですが、加工方法によって異なります。加工方法としては、NCで穴を空けたりルーター加工時に一緒に空けたり、またはプレス加工で一緒に空ける場合もあります。プレス加工では、穴が小さすぎるとクラックの原因となることがあるので、小型の穴には不向きです。ルーターを利用する場合には最も安価な2mmのビットであけることが多いですが、穴径の問題でそれより小さなものを利用することもあります。ミシン目の場合でも、手動で切断する場合にはVカットと同じく、端面の微細な繊維の飛び出しやゴミが出ますので、繊維の飛び出し約0.5mmを勘案しても外形の枠を飛び出ないようにミシン目を形成する方法もよく見られます。丁度以下の様な感じです。

基板端面のゴミやでっぱりは、切断する端面の長さに比例しますので、ゴミを抑えたい場合には、Vカットよりも、ルーター加工とミシン目を組み合わせた方がゴミを抑制することができます。

ルーターでの外形加工は端面のゴミの心配は比較的小さいのですが、加工に時間がかかることもあり、大規模な量産ではプレスを利用するケースも多いです。前述にもある通り、ルータービットは2mmのものが最も安く、加工も比較的早いです。それより径が小さくなってくると加工費も上がり、加工時間も長くなってきます。以下はルータービットの写真です。水色のパーツがついていますが、工場ではこうした色でルータービットの径やまたメンテナンス状況について管理することが多いです。ルーター加工をする場合には、基板端面から出るゴミはかなり抑制することが可能です。

最期にプレス加工についてです。プレス加工では金型費はかかりますが、やはり早く量産に適しています。しかしながら、プレス時に端面からのゴミは一定程度出てしまいます。そこでシェービングプレスという工法がとられることがあります。これは、一度本来の金型よりも少しだけ大きな金型でプレスをかけた後、基板から飛び出たゴミの部分をカットするために少しだけ小さい本来の金型で加工する方法となります。基板端面から出たゴミを小さい方で削る方法がひげをそる様と似ていますのでこのような名前が着いたそうです。金型もその分多く必要になりますので、

以上のように、電気的な話とは離れた外形加工の話であっても、その方法は多岐にわたりそれぞれにメリットやデメリットが存在しています。我々は、お客様の基板の特性に合わせて最適な基板外形加工のご提案も可能でございますのでお悩みの際には是非お声がけ下さい。

本日も最後までお読みいただきましてありがとうございました。