基板の種類によって、レジストの色合いが重要になることがあります。単純な「緑」とか「白」っといった色だけでなく、同じ色でも工法や素材で色合いが微妙に異なることがあるのです。基板によっては色合いが重要になることがありますので、今回はそんな話をしてみようと思います。

レジストの色を決定づける一番の要因はやはりレジストインクです。インクが異なれば仕上がりの色合いは当然異なることになります。同じ緑色の基板でも、横に並べてみるとインクが異なればその色合いも異なることが分かると思います。

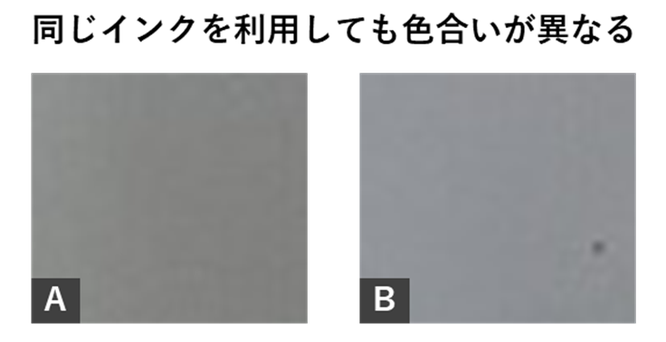

しかしながら、同じインクを利用しても色合いが合わないことがあります。こうした場合はかなり厄介で、工法を微妙にコントロールしながら色合いを合わせることになります。インクが同じと仮定した場合、色合いの異なりは「下地」か「塗り方」どちらかの差分になります。下の図は、同じ「白」のレジストインクを利用して色合いに変化が出た図です。少しわかりにくいかもしれませんが、微細な色合いの違いがあることがお分かりいただけますでしょうか?

下地については、表面の研磨の仕方と酸化の度合いが主な差分です。表面の研磨ですが、レジスト工程ではインク塗布前に、下地とレジストインクの密着性を高めるために研磨をします。この研磨はロールを使ったバフ研磨、砥粒を利用したパーミス研磨、化学研磨といった具合に分類されますが、各研磨方式では基板への微細な傷のつき方が異なりますので、光の反射具合もそれによって異なることになり、これが色合いの差分につながります。設備にもよりますが、化学研磨の装置はコスト高であることが多いので、化学研磨の方式の色合いを他の研磨方式で合わせることは少し難しくなります。また、一般的には差が出ませんが、基板表面が酸化してしまった場合にも色合いに差が出ることになります。基本的には、研磨後に酸洗がセットになっている設備が多いので、あまり多いケースではないのですが、色合いに影響を与えるケースもあるので念のため記載しておきます。酸化が色合いに変更を与える場合は、基板製造直後ではなく実装でリフローを通した後で顕著となるケースが多いです。逆にリフローを通した後で色彩に変化が見られた場合には基板表面の酸化を疑う必要があります。

もう一つの塗り方については、比較的わかりやすくこちらはインクが厚ければ厚いほど濃い色合いとなります。基板の絶縁性が特に重視される基板では、ピンホールなどの不良が出ないようにレジストを敢えて2回塗る「2度塗り」をすることがあり、この場合にはかなり色合いの差が出ることになります。

最期に、色合いの比較ですが、レジスト工程は通常、塗布をした後で「仮乾燥」→「本乾燥」といった流れを経ることになりますが、「仮乾燥」と「本乾燥」でケースが変わることがありますので、色合いの比較は全ての工程が行ってからする必要があります。

弊社では、工程の微細なコントロールによって色合いの調整をするノウハウを豊富に持っておりますので、お困りのことがあればいつでもご連絡下さい。

本日も最後までお読みいただきありがとうございました。